Breadcrumb

Separator-Folien für Lithium-Ionen-Batterien: Qualitätsanspruch und Herstellungsmethoden

Mit dem Ausbau der Elektromobilität gewinnt der Markt für Lithium-Ionen-Batterien rasant an Bedeutung – und mit ihm die Nachfrage nach Separator-Folien. Der Separator ist einer der kritischsten Teile einer Lithium-Ionen-Batterie. Und mit einem Anteil von 15 bis 20 % an den Gesamtkosten auch einer der teuersten.

„In den vergangenen zehn Jahren hat SML mehr als 90 Gießfolienanlagen zur Produktion von hochwertigen Separator-Folien im effizienten und umweltfreundlichen Trockenverfahren geliefert. Durch die gesammelten Erfahrungen wissen wir mittlerweile genau, worauf es dabei wirklich ankommt“, erklärt Alexander Bruckmüller, Produktmanager bei SML. Doch welche Funktionen hat ein Separator grundsätzlich in einer Lithium-Ionen-Batterie?

Der Hauptzweck eines Separators besteht darin, die beiden Elektroden der Batterie voneinander zu trennen, um elektrische Kurzschlüsse zu verhindern. Gleichzeitig erlaubt er den Durchfluss ionisierter Ladungsträger, die zum Schließen des Stromkreises in einer elektrochemischen Zelle benötigt werden. Um diesen Aufgaben gerecht zu werden, müssen Separator-Folien in Lithium-Ionen-Batterien eine Reihe von Anforderungen erfüllen:

- Frei von Stippen, da jeder Defekt an der Oberfläche bzw. nicht geschmolzene oder verbrannte Partikel in der Folie, nach dem Strecken Löcher verursachen kann. Dies führt wiederum zu Kurzschlüssen in der Batterie.

- Dünne und gleichmäßige Folienstärke: Die Separator-Folie muss dünn sein, um hohe Energie- bzw. Leistungsdichten in der Batterie zu gewährleisten. Um vielen Ladezyklen standzuhalten, bedarf es einer gleichmäßigen Folienstärke.

- Eine optimale Porosität ermöglicht eine gründliche Benetzung der Poren mit dem Elektrolyten und sorgt für einen einfachen Ionenfluss. Im Allgemeinen weisen kommerzielle Separatoren mit Poren von 1 µm oder weniger eine Porosität von 40 – 50 % auf.

- Gute mechanische Eigenschaften, um physikalischen Belastungen wie Druck von außen oder bei der Ausdehnung der Elektroden standzuhalten.

- Chemische Stabilität: Der Separator muss ein elektronischer Isolator sein. Zudem muss er in Zusammenhang mit Redoxreaktionen (Eine Redoxreaktion ist eine chemische Reaktion, bei der Elektronen übertragen werden.) elektrochemisch stabil bleiben.

- Möglichkeit zur thermischen Abschaltung bei Temperaturen, die geringfügig niedriger sind als jene, bei denen thermisches Durchgehen auftritt. Während einer Abschaltung müssen die mechanischen Eigenschaften der Separator-Folie erhalten bleiben.

- Dimensionsstabilität bedeutet die Eigenschaft der Folie, ihre Form über einen weiten Temperaturbereich beizubehalten, ohne sich zu verformen oder sich zu verziehen. Die Folie muss völlig plan bleiben, temperaturbedingtes Schrumpfen darf in allen Richtungen nur in sehr geringfügigem Ausmaß vorkommen.

Kosteneffiziente Produktion im Trockenverfahren

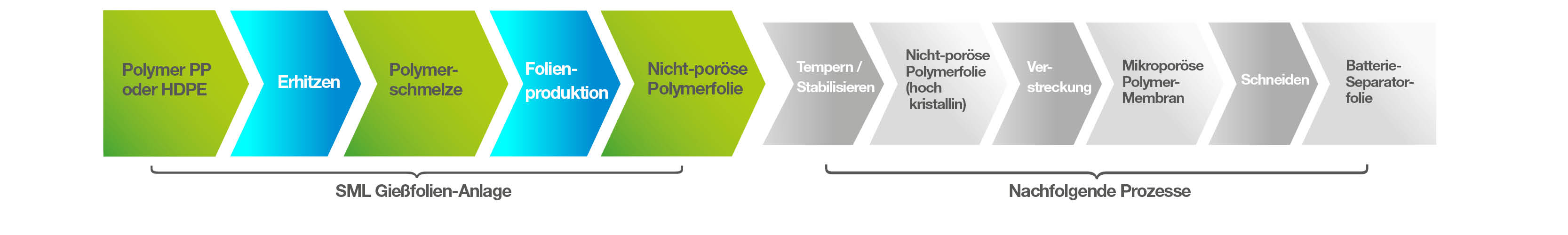

Die Gießfolienanlagen von SML zur Herstellung von Separator-Folie erfüllen diese Anforderungen zu hundert Prozent. „Separator-Folien können aus unterschiedlichen Materialien bestehen und in unterschiedlichen Verfahren hergestellt werden. Die gängigsten Verfahren sind das Trocken- und das Nassverfahren, die häufigsten Rohstoffe sind Polypropylen und Polyethylen“, erklärt dazu Alexander Bruckmüller, Produktmanager für Gießfolien-Anlagen bei SML.

Auf den Maschinen von SML wird Separator-Folie im Trockenverfahren hergestellt. Gegenüber der „nassen“ Produktionsmethode hat das Trockenverfahren wesentliche Vorteile:

- Geringere Materialkosten: Im Trockenverfahren werden vor allem Standard-PP- oder HDPE-Granulate verwendet. Beim Nassverfahren wird hingegen relativ teures UHMWPE-Material (Ultrahochmolekulargewichtiges Polyethylen) mit einem äußerst hohen Molekulargewicht eingesetzt.

- Weniger Produktionsschritte: Das Trockenverfahren ist im Vergleich zum Nassverfahren weniger komplex.

- Umweltfreundlicher: Für die Bildung der Poren sind keine Lösungsmittel erforderlich, wie sie beim Nassverfahren notwendig sind.

- Deutlich geringerer Energieverbrauch: Lösungsmittel müssen im Trockenverfahren nicht zum Verdampfen gebracht werden, und die Folie braucht anschließend nicht zu trocknen.

Neben dem Einsatz im riesigen Bereich Elektromobilität, sind im Trockenverfahren hergestellte Separator-Folien unter anderem bei großen Stromspeicher-Anlagen für Wind- und Solarkraftwerken sehr gefragt.

Redlham, 12.07.2023